Hydraulika siłowa to trochę taki cichy bohater przemysłu. Nie błyszczy jak roboty na targach czy linie z wizyjną kontrolą jakości, ale kiedy zniknie – wszystko staje. Koparki, prasy, produkcja tworzyw, logistyka, rolnictwo. W wielu miejscach właśnie olej pod ciśnieniem wykonuje „brudną robotę”: przenosi energię i zamienia ją w spokojny, kontrolowany ruch. To wcale nie magia. To przewidywalna fizyka i rozsądna inżynieria.

Dlaczego ciecz, a nie mechanika (albo powietrze)?

Klucz jest prosty: nieściśliwość. Olej hydrauliczny pod dużym ciśnieniem – zwykle w zakresie 160–320 bar – zachowuje się stabilnie, więc prawie cała włożona energia wraca do nas w postaci siły. Bez wielkich strat, bez dziwnych opóźnień. Mechaniczne przekładnie, owszem, potrafią przenieść ogromne obciążenia, ale robią to kosztem gabarytów, masy i złożoności. Pneumatyka? Świetna do szybkich, lekkich ruchów i prostych chwytaków, ale gdy w grę wchodzi precyzyjne utrzymanie pozycji pod dużym obciążeniem – sprężystość powietrza zaczyna przeszkadzać. Hydraulika daje tu to, czego często brakuje innym: płynną regulację prędkości, kierunku i siły, a do tego bardzo wysoki stosunek „mocy do wielkości”. Brzmi prosto, ale w operacjach 24/7 to jest różnica między stabilną produkcją a wiecznym „dostrajaniem”.

Z czego składa się układ i co tam naprawdę pracuje?

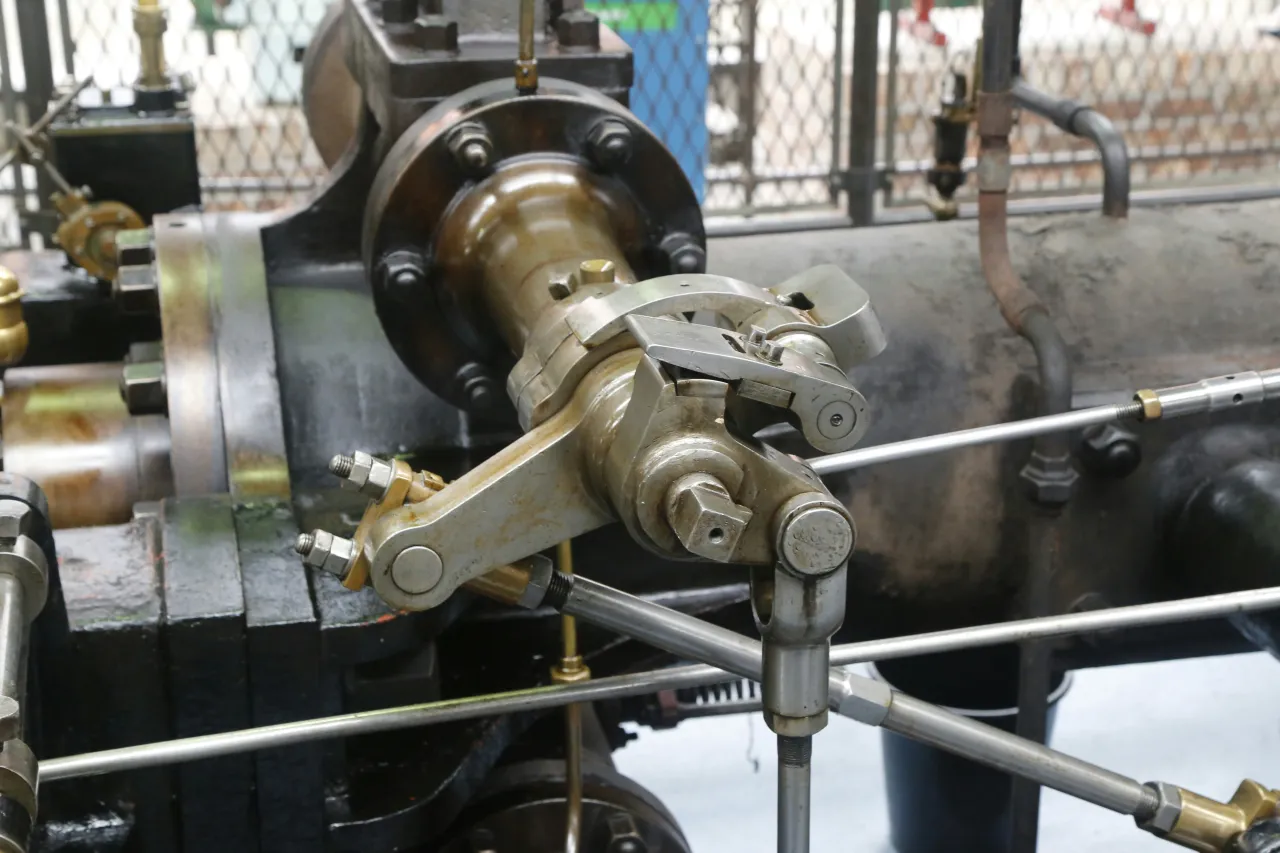

Sercem jest pompa. To ona wytwarza przepływ, a nie – jak czasem się mówi – ciśnienie samo w sobie. Ciśnienie „rodzi się” dopiero wtedy, gdy przepływ napotyka opór, czyli realną pracę. Dalej mamy zawory sterujące (rozdzielające, dławiące, proporcjonalne, bezpieczeństwa), które decydują, gdzie popłynie medium i z jaką intensywnością. Na końcu – siłowniki liniowe lub silniki hydrauliczne – zamieniają energię płynącą w przewodach na ruch: prostoliniowy albo obrotowy.

I są jeszcze rzeczy, o których łatwo zapomnieć, a które decydują o żywotności: filtracja i chłodzenie, prawidłowe średnice przewodów, odpowiednio dobrana lepkość oleju, sensowna konstrukcja zbiornika. W praktyce trzy parametry częściej niż inne „robią robotę”: wydajność pompy (l/min), ciśnienie robocze oraz czystość oleju. Tę ostatnią zwykle opisuje się klasami (np. według ISO 4406). Brzmi technicznie, ale sprowadza się do jednego: drobiny zanieczyszczeń potrafią zjeść precyzyjne krawędzie zaworów szybciej, niż się spodziewasz.

Jeśli szukasz punktu startu do konfiguracji albo wymiany elementów, sensowne jest przejrzenie gotowych zestawów i komponentów – np. w ofercie hydrauliki siłowej Transtools (https://www.transtools.pl/oferta/hydraulika-silowa).

Gdzie hydraulika siłowa nie ma realnej alternatywy?

Są obszary, gdzie przewaga jest bezdyskusyjna. Maszyny budowlane pracujące na niestabilnym podłożu i dźwigające spore masy – koparki, ładowarki, żurawie – wymagają jednocześnie mocy, precyzji i odporności na przeciążenia. Prasy, gdzie nacisk liczy się w tonach, czy podnośniki, które muszą utrzymać pozycję godzinami – to też terytorium hydrauliki. Do tego środowiska „nieidealne”: pył, wilgoć, skoki temperatury. Elektronika czuje się tam średnio, przekładnie mechaniczne szybko rosną i drożeją, a hydraulika… cóż, z dobrze dobranymi uszczelnieniami radzi sobie latami. Oczywiście pod warunkiem regularnej kontroli szczelności i stanu oleju. To nie jest układ „bezobsługowy” – to układ wdzięczny, gdy traktuje się go serio.

Gdzie widać przewagę technologiczną najbardziej?

W momentach przejściowych. Start bez szarpnięć. Zatrzymanie dokładnie tam, gdzie operator chce. Amortyzacja drgań, utrzymanie stałego ciśnienia, subtelne korekty prędkości pod zmiennym obciążeniem – to rzeczy, które wpływają nie tylko na jakość procesu, ale i na bezpieczeństwo ludzi, łożysk, prowadnic. W nowoczesnych układach coraz częściej spotyka się zawory proporcjonalne i serwozawory sterowane elektronarzędziem (sterownik PLC + moduły analogowe), więc precyzja jest, powiedzmy, „programowalna”. Co ciekawe, im lepiej układ tłumi wahania, tym dłużej żyją elementy mechaniczne dookoła. To nie jest efekt uboczny – to cel.

Projektowanie: kilka decyzji, które procentują

Nie ma jednego „idealnego” układu. Jest taki, który jest idealnie dopasowany do zadania. Kilka zasad, które praktycznie zawsze pomagają:

- Dobierz pompę do cyklu pracy, nie tylko do piku obciążenia. Czasem lepsza będzie pompa o zmiennej wydajności niż „mocny stałoprzepływowy koń”.

- Zawory dobieraj pod sterowanie, które planujesz mieć za rok. Jeśli myślisz o automatyzacji, od razu uwzględnij wariant proporcjonalny.

- Zostaw margines w średnicach przewodów – spadki ciśnienia to cichy zabójca sprawności i źródło ciepła.

- Chłodzenie i filtracja nie są dodatkami. To część układu, tak samo ważna jak siłownik.

- Lepkość i typ oleju dobierz do temperatur pracy i prędkości ruchu. Zbyt gęsty „dusi” zawory, zbyt rzadki nie utrzyma filmu smarnego. Czasem warto rozważyć bio-oleje – coraz częściej spotykane w maszynach terenowych.

W skrócie: tańszy element bywa drogi w utrzymaniu. Oszczędność na zaworze potrafi wrócić jako przestój linii i koszty serwisu. To truizm, ale w hydraulice szczególnie bolesny.

Utrzymanie ruchu: małe nawyki, duży efekt

Nie potrzeba doktoratu, by utrzymać układ w dobrej kondycji. Wystarczy systematyczność.

Kontrola czystości oleju w harmonogramie (np. co kwartał). Jeżeli liczba cząstek rośnie – działasz, zanim spadnie wydajność.

Przeglądy węży i złączy pod kątem pęknięć, „pocenia” i przetarć. Wycieki to nie tylko bałagan, to też realna strata ciśnienia.

Temperatura oleju na panelu HMI to alarm wczesnego ostrzegania. Zaczyna rosnąć? Szukasz przyczyny: za mało chłodzenia, zbyt duże dławienia?

Odpowietrzanie po serwisie – pomijane, a kluczowe. Powietrze w układzie robi chaotyczną sprężynę zamiast twardej podpory.

Uszczelnienia wymieniaj prewencyjnie, nie dopiero po przetarciu chromu na tłoczysku.

Tak, to brzmi przyziemnie. I bardzo dobrze – bo dzięki temu układy pracują latami.

Hydraulika siłowa vs. napędy elektryczne: konkurencja czy duet?

Bywa, że zestawia się hydraulikę z serwonapędami jak dwa obozy. W praktyce coraz częściej współpracują. Silnik elektryczny z pompą o zmiennej wydajności (tzw. electro-hydrostatic drive) potrafi dostarczyć moment tylko wtedy, gdy jest potrzebny, oszczędzając energię i redukując hałas. Z kolei czysto elektryczne siłowniki sprawdzają się tam, gdzie siły są umiarkowane, a wymagana jest superprecyzyjna pozycja i czyste środowisko (np. w małych osiach pick&place). Czy hydraulika „zniknie”? Raczej nie. Zmienia się jej rola: z brutalnej siły w elegancko sterowaną moc.

Trendy: trochę „smart” w ciężkiej pracy

Coraz częściej obok rozdzielaczy widać czujniki ciśnienia, przepływu i temperatury spięte z PLC. Prosty algorytm uczy się, jakie parametry są „normalne” dla danej maszyny, a gdy zaczynają odbiegać – zgłasza przegląd. To nie jest rakieta kosmiczna, tylko predykcyjne utrzymanie ruchu. Do tego zawory proporcjonalne z wbudowaną elektroniką, kompaktowe agregaty HPU, energooszczędne napędzanie pomp przez falowniki. Małe kroki, które razem robią pokaźną różnicę na rachunku za energię i w dostępności maszyn.

I na koniec – po co to wszystko?

Bo hydraulika siłowa nie jest „dodatkiem” do maszyn. To ich układ krwionośny. Jeśli jest przemyślana, dobrana pod realny cykl pracy i regularnie serwisowana, to pracuje… i pracuje. Cicho, skutecznie, czasem trochę w tle. A kiedy wymagasz dużo – dużej siły, precyzji i odporności – najczęściej okazuje się, że wciąż trudno ją zastąpić czymkolwiek innym. Może brzmi to jak oczywistość, ale w praktyce właśnie oczywistości decydują o stabilnej produkcji.

Jeżeli stoisz przed wyborem komponentów albo chcesz porównać warianty, zacznij od mapy potrzeb: jakie siły, jakie prędkości, jaki cykl i w jakim środowisku. Potem dopiero katalogi, rozmowa z dostawcą, testy. I dopiero na końcu – zakupy. Kolejność bywa nudna, ale ratuje budżet. A hydraulika, dobrze zaprojektowana, odpłaca się codziennie – po prostu robiąc swoje.